Background ng Industriya at Kahalagahan ng Metal Shell Spot Welding

Ang paggawa ng metal shell ay isang kritikal na bahagi sa paggawa ng mga electronic enclosure, mga gamit sa bahay, mga bahagi ng sasakyan, at mga kagamitang pang-industriya. Ang integridad ng istruktura, kalidad ng ibabaw, at pangmatagalang pagiging maaasahan ng mga metal shell na ito ay higit na nakadepende sa mga proseso ng spot welding . Ang spot welding ay nagbibigay ng localized joining sa pamamagitan ng paglalagay ng mataas na current sa pamamagitan ng electrode contacts, na bumubuo ng init dahil sa metal resistance. Kabilang sa mga pamamaraan ng spot welding, AC spot welding at MFDC (Medium-Frequency Direct Current) spot welding ay ang nangingibabaw na mga diskarte para sa manipis na metal sheet application.

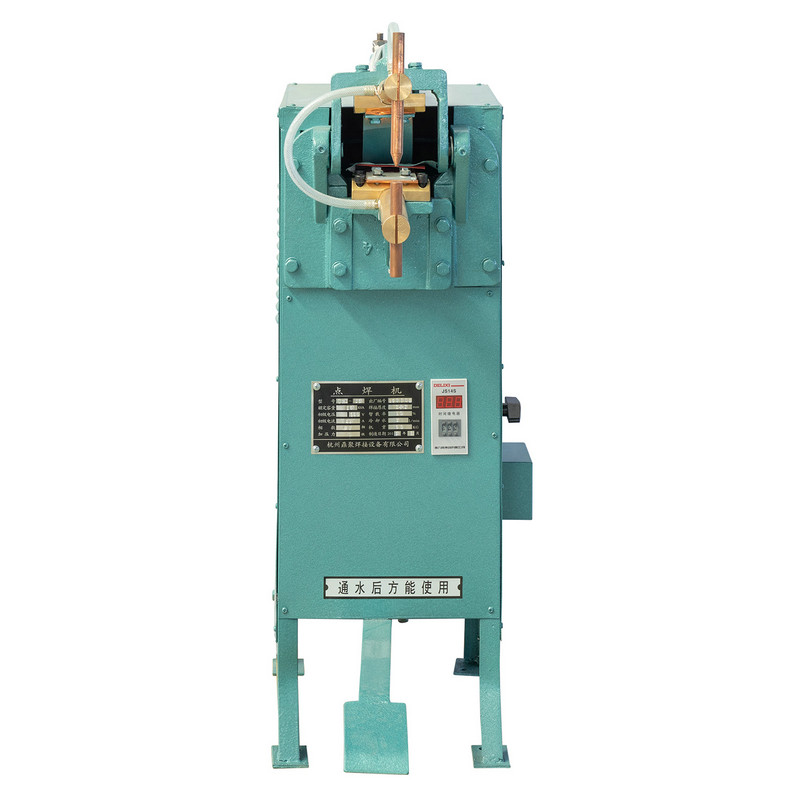

Ang uri ng metal shell gear ac spot welding machine ay kumakatawan sa isang klase ng kumbensyonal na kagamitan na nakabatay sa AC na karaniwang ginagamit para sa mataas na volume, sensitibo sa gastos na mga linya ng produksyon. Sa kabila ng lumalagong paggamit ng teknolohiya ng MFDC, nananatiling makabuluhan ang mga AC spot welding machine dahil sa kanilang pagiging simple, mas mababang gastos sa kapital, at pagiging angkop para sa mga partikular na kapal ng sheet at mga uri ng bakal.

Pangunahing mga driver ng industriya para sa metal shell spot welding ay kinabibilangan ng:

- Ang pagtaas ng paggamit ng thin-gauge na hindi kinakalawang na asero, galvanized na bakal, at aluminyo para sa mga enclosure at appliance housing.

- Tumataas na demand para sa pare-parehong kalidad ng weld sa mataas na dami ng produksyon.

- Pagsasama sa mga awtomatikong linya ng pagpupulong at mga robotic welding system.

- Pag-optimize ng gastos at mahuhulaan na mga iskedyul ng pagpapanatili.

Mga Pangunahing Hamon sa Teknikal sa Metal Shell Spot Welding

Ang paggawa ng mga metal shell ay nagpapakita ng isang serye ng mga teknikal na hamon na nakakaimpluwensya sa pagpili sa pagitan ng AC at MFDC spot welding:

-

Mga Pagkakaiba-iba ng Kapal at Conductivity ng Materyal

Ang mga metal shell ay kadalasang gumagamit ng 0.5-2 mm na makapal na mga sheet. Ang mga pagkakaiba-iba sa conductivity, surface coatings, o galvanization layer ay maaaring makaapekto sa pagbuo at consistency ng weld nugget.

-

Weld Consistency at Defect Control

Kasama sa mga karaniwang depekto splashing, hindi kumpletong pagsasanib, at electrode sticking . Ang pagkamit ng mga pare-parehong welds sa maraming kumbinasyon ng sheet ay nangangailangan ng tumpak na kontrol sa kasalukuyang, presyon, at timing.

-

Pagsuot at Pagpapanatili ng Electrode

Ang pagkasira ng dulo ng elektrod ay nakakaapekto sa pamamahagi ng init, na nagreresulta sa hindi pantay na mga welds. Sa mataas na volume na produksyon, ang electrode lifespan ay isang kritikal na sukatan ng pagpapatakbo.

-

Pagsasama sa Mga Automated Production System

Ang paggawa ng metal shell ay lalong umaasa sa robotic o semi-automated na pagpupulong. Ang mga kagamitan sa welding ay dapat mapanatili ang mga oras ng pag-ikot, pag-uulit, at komunikasyon ng data para sa pagsubaybay sa proseso.

-

Kahusayan ng Enerhiya at Thermal Management

Ang spot welding ay masinsinang enerhiya, lalo na para sa mga high-current na AC machine. Ang epektibong pagkontrol sa init ay nagpapaliit sa thermal distortion ng manipis na mga shell.

Mga Pangunahing Teknikal na Path at System-Level Approach

Pagpili sa pagitan AC at MFDC spot welding nagsasangkot ng pagsusuri mga kinakailangan sa proseso , mga hadlang sa antas ng system , at mga layunin sa pagpapatakbo . Kabilang sa mga pangunahing teknikal na pagsasaalang-alang ang:

| Parameter | AC Spot Welding | MFDC Spot Welding |

| Pinagmumulan ng kuryente | Dalas ng mains (50/60 Hz) | Katamtamang dalas ng DC (1–5 kHz karaniwang) |

| Kasalukuyang Kontrol | Limitado, sinusoidal waveform | Tumpak, programmable waveform |

| Weld Consistency | Sapat para sa manipis na bakal, sensitibo sa pagkasuot ng tip | Mataas na pagkakapare-pareho sa iba't ibang kapal ng materyal |

| Electrode Life | Katamtaman | Mas mahaba, dahil sa pinababang arcing |

| Pagsasama ng Automation | Nangangailangan ng karagdagang mga sensor para sa pagsubaybay | Mas madaling digital integration at process logging |

| Gastos ng Kapital | Ibaba | Mas mataas |

| Kahusayan ng Enerhiya | Ibaba, due to sinusoidal losses | Mas mataas, optimized pulse energy |

| Angkop na Materyales | Bakal, manipis na aluminyo | Bakal, aluminyo, pinahiran na mga metal, multi-layer na mga sheet |

Mula sa a perspektibo ng system engineering , ang pagpili ay hindi lamang isang bahagi na pagpili; nakakaapekto ito line productivity, quality control, at total cost of ownership (TCO) . A uri ng metal shell gear ac spot welding machine ay maaaring gumanap nang mahusay sa mga standardized na kapaligiran na may limitadong pagkakaiba-iba ng materyal, samantalang ang MFDC ay kadalasang ginusto para sa mga kumplikadong materyales o mixed-gauge na mga linya ng produksyon.

Mga Karaniwang Sitwasyon ng Application at Pagsusuri sa Arkitektura ng System

1. Mga Enclosure ng Consumer Appliance

Sa paggawa ng washing machine o microwave oven shell, ang kapal ng materyal ay medyo pare-pareho (0.6–1.2 mm). A uri ng metal shell gear ac spot welding machine ay maaaring magbigay ng pare-parehong welds na may mga simpleng control circuit, na isinama sa mga linya ng produksyon na nakabatay sa conveyor.

Mga pagsasaalang-alang sa arkitektura ng system :

- Mechanical: Matibay na frame upang mabawasan ang vibration sa panahon ng high-current na mga pulso.

- Electrical: Transformer-based AC supply na may mga tumpak na timer circuit.

- Automation: Mga pangunahing sensor para sa pag-verify ng pressure at weld; opsyonal na robotic integration para sa mataas na volume na operasyon.

2. Mga Bahagi ng Automotive Metal Shell

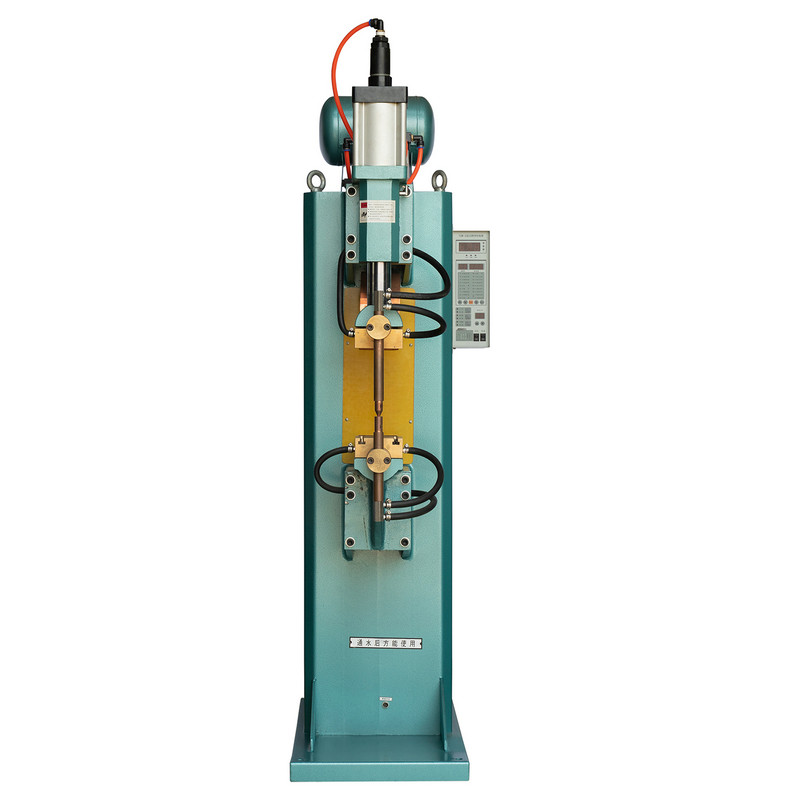

Ang mga automotive gear housing o baterya enclosure ay kadalasang nangangailangan ng mas makapal o coated na bakal. Ang MFDC spot welding ay pinapaboran dito dahil sa mas mataas na kontrol sa input ng init, na binabawasan ang pagbaluktot.

Mga implikasyon ng system :

- Kailangan ng mga digital na interface para sa pagsubaybay sa proseso.

- Pagsasama sa mga robotic arm at naka-synchronize na conveyor.

- Real-time na feedback sa kalidad ng weld para mabawasan ang scrap rate.

3. Industrial Enclosures at Cabinets

Ang mga kabinet ng kagamitang pang-industriya ay kadalasang pinagsasama ang maraming uri ng bakal, kabilang ang mga galvanized o hindi kinakalawang na layer. Ang mga AC spot welding machine ay maaaring maging angkop kung ang kumbinasyon ng materyal ay standardized, ngunit ang pagsubaybay sa antas ng system para sa weld energy at electrode pressure nagiging kritikal.

Mga diskarte sa antas ng system :

- Magpatupad ng mga electrodes ng force-sensing.

- Gumamit ng mga programmable timer para sa mga multi-sheet stack.

- Mag-iskedyul ng predictive na pagpapanatili para sa pagpapalit ng elektrod.

Epekto sa Pagganap ng System, Pagiging Maaasahan, at Kahusayan sa Pagpapatakbo

Mula sa a pananaw ng system engineering , ang paraan ng welding ay nakakaapekto sa ilang mga pangunahing tagapagpahiwatig ng pagganap:

-

Weld Quality Consistency

- Ang mga AC machine ay maaaring magpakita ng mas mataas na pagkakaiba-iba sa laki ng nugget kung hindi sinusubaybayan ang pagkasuot ng electrode.

- Ang mga sistema ng MFDC ay nagbibigay ng mas mahigpit na kontrol sa input ng enerhiya, na nagpapahusay sa pagiging maaasahan para sa mixed-gauge na produksyon.

-

Oras ng Ikot at Throughput

- Ang mga AC spot welding machine ay karaniwang gumagana nang may mas mahabang tagal ng pulso dahil sa dalas ng mains.

- Ang mga makina ng MFDC ay nagbibigay-daan sa mas maiikling pulso at mas mabilis na mga rate ng pag-uulit, na nagpapahusay sa throughput ng linya.

-

Pagpapanatili at Downtime

- Ang mga sistema ng AC ay may mas kaunting mga elektronikong bahagi, na nagpapasimple sa pagpapanatili ngunit nangangailangan ng madalas na muling paghubog ng elektrod.

- Binabawasan ng mga system ng MFDC ang electrode wear at arcing ngunit nangangailangan ng kadalubhasaan para sa pagpapanatili ng electronic power source.

-

Kahusayan ng Enerhiya

- Ang mga AC machine ay kumonsumo ng mas reaktibong kapangyarihan, na nagreresulta sa mas mataas na gastos sa enerhiya sa patuloy na operasyon.

- Ang mga makina ng MFDC ay mas matipid sa enerhiya dahil sa kasalukuyang kontrolado ng pulso at nabawasan ang pagkawala ng init.

-

Pagsasama sa Pagsubaybay sa Proseso

- Ang mga AC machine ay nangangailangan ng mga karagdagang sensor para sa pagkuha ng data.

- Ang mga makina ng MFDC ay likas na sumusuporta sa digital monitoring at maaaring makipag-ugnayan sa Manufacturing Execution Systems (MES).

Talahanayan 2: Mga Epekto sa Antas ng Sistema ng Paraan ng Welding sa Produksyon ng Metal Shell

| Aspeto ng System | AC Spot Welding | MFDC Spot Welding |

| Weld Consistency | Katamtaman | Mataas |

| Throughput | Katamtaman | Mataas |

| Pagpapanatili ng Elektrod | Madalas | Nabawasan |

| Paggamit ng Enerhiya | Mas mataas | Ibaba |

| Pagsasama sa MES | Nangangailangan ng mga upgrade | Katutubong suporta |

| Angrmal Distortion | Katamtaman | Mababa |

Mga Trend sa Industriya at Mga Direksyon sa Teknolohiya sa Hinaharap

-

Tumaas na Pagsasama ng Automation

- Kahit na para sa mga AC system, ang pagsasama sa mga robot, conveyor, at real-time na sensor ay nagiging pamantayan upang mabawasan ang dependency sa paggawa.

-

Intelligent Weld Monitoring

- Ang pagkuha ng online na data para sa kasalukuyang, boltahe, at presyon ay nagbibigay-daan sa predictive na pagpapanatili at kalidad ng kasiguruhan, na tumutulay sa agwat sa pagitan ng mga kakayahan ng AC at MFDC.

-

Mga Sistemang Hybrid

- Pagbuo ng mga AC machine na may digitally controlled pulse shaping para makalapit sa MFDC-like performance habang pinapanatili ang mas mababang gastos.

-

Pagbagay sa Materyal at Proseso

- Ang mas malawak na paggamit ng manipis na hindi kinakalawang na asero, pinahiran, o multi-layered na mga sheet ay nangangailangan ng mga adaptive na diskarte sa welding at matalinong kontrol sa proseso.

-

Kahusayan ng Enerhiya and Sustainability

- Patuloy na diin sa pagbabawas ng pagkonsumo ng kuryente at pag-optimize ng kahusayan ng transpormer, partikular na para sa mataas na dami ng mga linya ng welding ng AC.

Konklusyon: System-Level Value at Engineering Significance

Pagpili ng angkop na paraan ng spot welding para sa paggawa ng metal shell sa panimula ay a desisyon ng system engineering sa halip na isang solong bahagi na pagpipilian. Kabilang sa mga pangunahing pagsasaalang-alang ang:

- Mga uri ng materyal at saklaw ng kapal.

- Kinakailangan ang pagkakapare-pareho ng weld at pagpapaubaya sa kalidad.

- Pagsasama sa mga awtomatikong linya ng produksyon.

- Mga gastos sa pagpapatakbo, kabilang ang enerhiya at pagpapanatili.

A uri ng metal shell gear ac spot welding machine nananatiling mabubuhay para sa standardized, mataas na dami ng produksyon ng manipis na metal enclosures, na nag-aalok ng pagiging simple at mas mababang halaga ng kapital. Sa kabaligtaran, ang MFDC spot welding ay nagbibigay ng mga kalamangan sa katumpakan, kahusayan sa enerhiya, at kakayahang umangkop sa mga kumplikado o multi-gauge na metal shell. Ang pinakamainam na solusyon ay nakasalalay sa pagsusuri ng kabuuang pagganap ng system, pagiging maaasahan, at mga layunin sa produksyon .

FAQ

Q1: Maaari bang hawakan ng isang metal shell gear type ac spot welding machine ang mga stainless steel sheet?

A1: Oo, ang mga AC spot welding machine ay maaaring magwelding ng manipis na hindi kinakalawang na steel sheet, kahit na ang consistency ay maaaring mag-iba sa electrode wear. Inirerekomenda ang pagsubaybay sa proseso.

Q2: Ano ang pangunahing bentahe ng MFDC sa AC para sa mga metal shell?

A2: Nag-aalok ang MFDC ng mas mahigpit na kontrol sa mga kasalukuyang pulso, pinababang thermal distortion, at mas mataas na pagkakapare-pareho ng weld, lalo na para sa mga aplikasyon ng mixed-material o variable na kapal.

Q3: Gaano kadalas dapat panatilihin ang mga electrodes sa mga AC machine?

A3: Ang pag-reshaping ng electrode o dalas ng pagpapalit ay depende sa dami ng produksyon at uri ng materyal, ngunit sa mga linyang may mataas na volume, karaniwan ang pang-araw-araw na pagsusuri.

T4: Malaki ba ang pagkakaiba ng kahusayan ng enerhiya sa pagitan ng mga sistema ng AC at MFDC?

A4: Oo. Ang mga AC machine sa pangkalahatan ay kumonsumo ng mas maraming kapangyarihan dahil sa sinusoidal na pagkalugi, samantalang ang mga MFDC machine ay nag-optimize ng enerhiya ng pulso, na binabawasan ang kabuuang pagkonsumo.

Q5: Maaari bang isama ang mga AC spot welding machine sa mga automated na linya?

A5: Oo, posible ang pagsasama gamit ang mga sensor at robotic na interface, bagama't kinakailangan ang pagpaplano sa antas ng system para sa pagsubaybay sa pagkakapare-pareho ng weld.

Mga sanggunian

- Chen, L., & Zhang, Y. (2025). Mga Pagsulong sa Resistance Spot Welding para sa Sheet Metal Enclosures . Journal of Manufacturing Processes, 78, 112–127.

- Li, H., et al. (2024). MFDC Spot Welding: Energy Efficiency at Quality Control sa Automotive Applications . International Journal of Welding Science, 52(3), 45–63.

- Smith, R. (2023). Mga Trend ng Industrial Automation sa Metal Enclosure Manufacturing . Pagsusuri sa Manufacturing Engineering, 36(7), 55–70.