1. Kahalagahan ng pag -aayos ng oras ng pag -init

Sa proseso ng pagtatrabaho ng Butt welding machine , ang oras ng pag -init ay tumutukoy sa oras na ang lugar ng hinang ng ?? Ang mga bahagi ng hinang ay pinainit sa isang tinunaw na estado kapag ang kasalukuyang dumadaan. Ang haba ng oras ng pag -init ay direktang nakakaapekto sa epekto ng koneksyon ng materyal na hinang. Para sa mas makapal na mga materyales o materyales na may mahinang thermal conductivity, ang isang mas mahabang oras ng pag -init ay karaniwang kinakailangan upang matiyak ang lalim ng pagtunaw at lakas ng hinang ng lugar ng hinang. Para sa mga mas payat na materyales o materyales na may mahusay na thermal conductivity, ang masyadong mahabang oras ng pag -init ay magiging sanhi ng sobrang pag -init o pagpapapangit ng materyal, na nakakaapekto sa kalidad ng weld. Samakatuwid, ang makatuwirang pagsasaayos ng oras ng pag -init ay ang susi upang matiyak ang kalidad ng hinang.

Ang mga tradisyunal na kagamitan sa hinang ay karaniwang nakasalalay sa manu -manong karanasan upang ayusin ang oras ng pag -init, na may ilang mga pagkakamali at instabilidad. Ang operator ay dapat na paulit -ulit na subukan ayon sa mga katangian ng materyal na hinang at ang kapaligiran ng hinang upang mahanap ang naaangkop na oras ng pag -init. Ang pamamaraang ito ay hindi lamang oras-oras at masinsinang paggawa, ngunit madaling maapektuhan ng mga error sa operasyon ng tao, at mahirap mapanatili ang pare-pareho na kalidad ng hinang sa paggawa ng masa.

2. Application ng Digital Control System

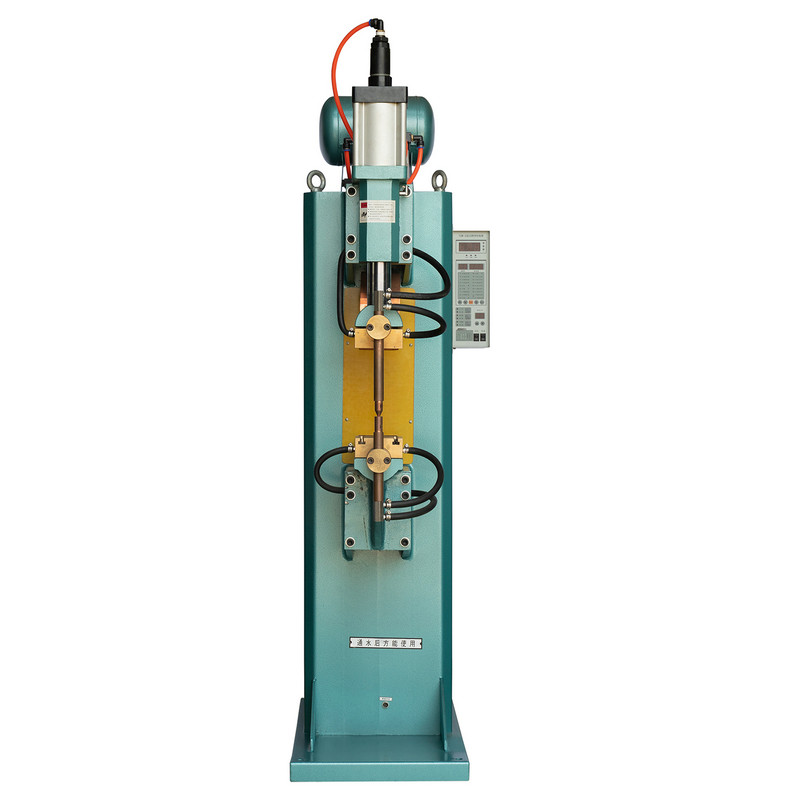

Upang malampasan ang mga limitasyon ng tradisyonal na pagsasaayos ng manu -manong, ipinakilala ng UN Butt Welding Machine ang isang digital control system, na ginagawang mas matalino at awtomatiko ang pagsasaayos ng oras ng pag -init. Karaniwang isinasama ng system na ito ang isang control panel ng control-friendly, at maaaring itakda ng operator ang oras ng pag-init ayon sa iba't ibang mga kinakailangan sa proseso ng hinang sa pamamagitan ng preset o programming.

Preset function: Ang mga digital control system ay karaniwang may iba't ibang mga karaniwang programa ng hinang na itinayo sa, na sumasakop sa iba't ibang uri ng mga materyales na metal at kapal. Ang mga programang ito ay mahigpit na nasubok at na -optimize. Kailangang piliin lamang ng operator ang kaukulang programa ayon sa aktwal na sitwasyon, at awtomatikong ayusin ng system ang oras ng pag -init upang matiyak ang pagkakapare -pareho ng kalidad ng hinang.

Pag-andar ng Programming: Para sa ilang mga espesyal na proseso ng hinang o mga hindi pamantayan na materyales, maaaring ipasadya ng operator ang oras ng pag-init sa pamamagitan ng programming. Ang kakayahang umangkop na ito ay nagbibigay -daan sa UN welding machine upang umangkop sa iba't ibang mga kumplikadong pangangailangan ng hinang. Pinapayagan ng digital system ang operator na magtakda ng mga tiyak na mga parameter ng pag -init at i -save ang mga ito bilang mga pasadyang programa para sa muling paggamit.

Real-time na pagsubaybay at pagsasaayos: Ang digital control system ay mayroon ding pag-andar ng real-time na pagsubaybay, na maaaring makakita ng mga pagbabago sa temperatura at kasalukuyang intensity sa lugar ng hinang sa panahon ng hinang. Kung nakita ng system na ang oras ng pag -init ay masyadong mahaba o masyadong maikli, maaari itong awtomatikong gumawa ng mga maayos na pagsasaayos upang matiyak na ang mga parameter ng welding ay palaging nasa pinakamahusay na estado.

3. Mga kalamangan ng awtomatikong pagsasaayos

Pagbutihin ang kawastuhan ng hinang: Ang pagtatakda ng oras ng pag -init sa pamamagitan ng digital control system ay maaaring matanggal ang mga pagkakamali na dulot ng mga kadahilanan ng tao at matiyak na ang parehong mataas na kawastuhan ay maaaring makamit sa tuwing hinang. Kung sa single-piraso na hinang o paggawa ng masa, ang pagkakapare-pareho ng kalidad ng weld ay maaaring garantisado.

Bawasan ang mga error sa pagpapatakbo: Ang tradisyonal na kagamitan sa hinang ay nakasalalay sa karanasan ng operator at antas ng teknikal, habang ang digital system ay lubos na binabawasan ang kahirapan ng operasyon sa pamamagitan ng mga preset na programa at awtomatikong pagsasaayos. Kahit na ang mga operator na may mas kaunting karanasan ay maaaring makumpleto ang de-kalidad na gawaing hinang sa pamamagitan ng gabay ng system.

Pagbutihin ang kahusayan sa produksyon: Ang awtomatikong pagsasaayos ng oras ng pag -init ay hindi lamang makatipid ng oras ng pag -debug, ngunit mapabuti din ang pangkalahatang kahusayan ng produksyon. Ang operator ay kailangan lamang gumawa ng mga simpleng setting, at ang kagamitan ay maaaring tumakbo nang mahusay ayon sa paunang natukoy na programa, binabawasan ang downtime at ang gastos ng paulit -ulit na pag -debug.

Suportahan ang magkakaibang mga pangangailangan ng hinang: Ang pag -andar ng programming ng digital control system ay nagbibigay ng suporta para sa pagkakaiba -iba ng mga proseso ng hinang. Kung ito ay iba't ibang uri ng mga metal, kapal ng hinang, o mga tiyak na kinakailangan sa proseso, ang mga operator ay maaaring gumawa ng tumpak na mga pagsasaayos sa pamamagitan ng mga pasadyang mga setting, pagpapalawak ng saklaw ng aplikasyon ng mga makina ng Welding.