Ang pangunahing hamon sa anumang proseso ng paglaban ng welding ay ang tumpak na aplikasyon ng enerhiya. Masyadong maliit, at ang weld nugget ay nabigo upang mabuo, na nagreresulta sa isang mahina, hindi maaasahang bono. Masyadong marami, at ang mga kahihinatnan ay mula sa pagpapatalsik sa ibabaw at pag-pitting upang makumpleto ang burn-through, ikompromiso ang integridad ng materyal. Para sa DM Desktop Pedal Spot Welding Machine , Pamahalaan ang pinong balanse na ito sa isang hanay ng mga kapal ng metal?

Pag -unawa sa mga pangunahing prinsipyo ng paglaban sa lugar ng paglaban

Upang pahalagahan kung paano ang DM Desktop Pedal Spot Welding Machine Humahawak ng iba't ibang mga kapal, dapat na maunawaan muna ng isa ang pinagbabatayan na agham ng proseso. Ang paglaban sa lugar ng paglaban ay isang proseso ng thermoelectric kung saan ang init ay nabuo nang tumpak sa punto kung saan ang dalawa o higit pang mga metal na ibabaw ay dapat sumali. Ang init na ito ay hindi inilalapat sa panlabas ngunit nilikha sa loob ng paglaban ng alok ng metal sa daloy ng isang high-amperage electric kasalukuyang. Pinipilit ng makina ang isang makabuluhang kasalukuyang upang dumaan sa mga wokpieces, na kung saan ay clamp nang magkasama sa ilalim ng presyon sa pagitan ng dalawang electrodes na haluang tanso. Ang pangunahing mapagkukunan ng henerasyon ng init ay nangyayari sa interface ng dalawang mga workpieces dahil sa pinakamataas na resistensya sa kuryente na naroroon sa contact point na iyon. Ang naisalokal na pag -init na ito ay matindi at mabilis, na nagiging sanhi ng metal na maabot ang tinunaw na estado nito at bumubuo ng isang maliit, solidified nugget sa paglamig.

Ang buong proseso ay pinamamahalaan ng isang kritikal na triumvirate ng mga parameter: kasalukuyang, oras, at presyon. Ang hinang Kasalukuyan ay ang pinaka -maimpluwensyang variable, na direktang tinutukoy ang dami ng nabuong init. Ang hinang oras , ang tagal kung saan inilalapat ang kasalukuyang ito, kinokontrol ang lalim at lawak ng pagtagos ng init. Sa wakas, ang elektrod lakas o presyon ay naghahain ng maraming mahahalagang pag -atar; Hawak nito ang mga workpieces sa matalik na pakikipag -ugnay upang matiyak ang pare -pareho na paglaban sa kuryente, pinipilit nito ang tinunaw na metal habang nagpapalamig, at nakakatulong ito na naglalaman ng tinunaw na nugget upang maiwasan ang pagpapatalsik. Ang DM Desktop Pedal Spot Welding Machine Nagbibigay ng operator ng direkta o hindi direktang kontrol sa mga parameter na ito, na nagpapahintulot sa pinong pag-tune na kinakailangan upang umangkop sa iba't ibang mga kapal ng materyal. Ang interplay ng mga salik na ito ay nagdidikta ng kalidad, lakas, at pagkakapare -pareho ng nagresultang weld.

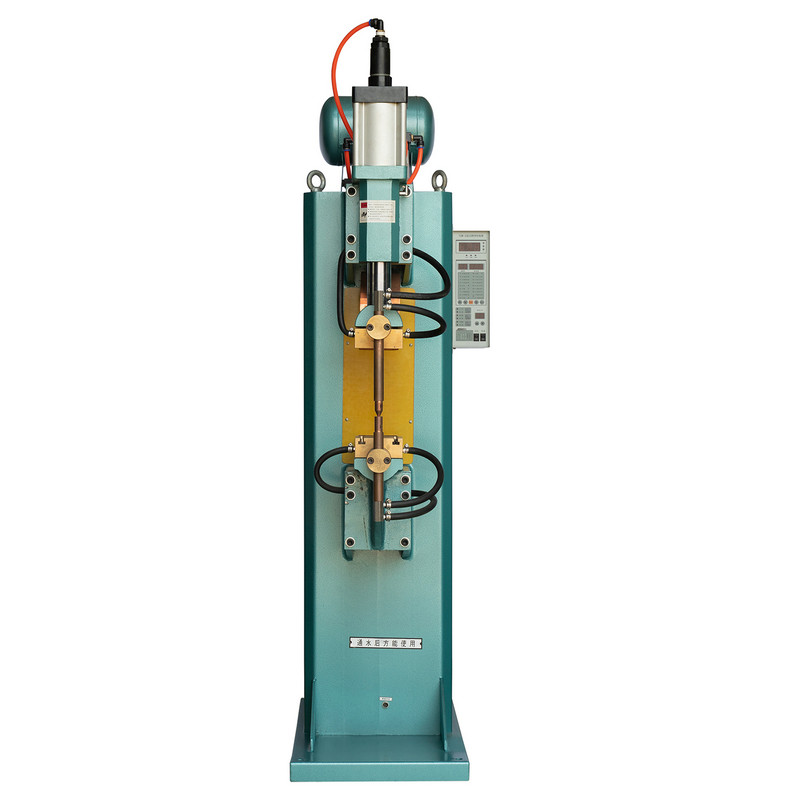

Ang teknikal na profile ng DM Desktop Pedal Spot Welding Machine

Ang DM Desktop Pedal Spot Welding Machine ay inhinyero bilang isang compact, ngunit malakas, solusyon para sa mga gawain ng welding ng katumpakan. Ang mga sentro ng disenyo nito sa pagbibigay ng isang matatag at makokontrol na platform para sa isang malawak na hanay ng mga aplikasyon. Ang isang pangunahing tampok ay nito katumpakan ng kasalukuyang sistema ng kontrol . Pinapayagan ng sistemang ito para sa masusing pagsasaayos ng intensity ng welding kasalukuyang, na siyang nag -iisang pinakamahalagang kadahilanan sa pamamahala ng pag -input ng init para sa iba't ibang mga gauge ng metal. Para sa mga manipis na materyales, ang isang mas mababang kasalukuyang setting ay maaaring mapili upang maiwasan ang burn-through, habang para sa mas makapal na mga stacks, ang isang mas mataas na kasalukuyang maaaring makisali upang matiyak ang sapat na pagbuo ng nugget. Ang kontrol na butil na ito ay pangunahing sa kakayahang magamit nito.

Ang isa pang makabuluhang aspeto ng teknikal na profile nito ay ang mekanismo ng pag-activate ng pedal . Ang operasyon na walang hands-free na ito ay hindi lamang isang tampok na kaginhawaan; Ito ay isang kritikal na sangkap para sa pagkamit ng pare -pareho na mga resulta. Pinapayagan nito ang operator na gamitin ang parehong mga kamay upang ligtas na posisyon at hawakan ang mga workpieces, tinitiyak na hindi sila lumipat sa panahon ng kritikal na clamping at welding phase. Ang katatagan na ito ay pinakamahalaga kapag nakikitungo sa manipis, nababaluktot na mga materyales na madaling ma -deform o misalign. Bukod dito, ang makina ay karaniwang nilagyan ng isang matatag at mahusay Sistema ng paglamig . Sa panahon ng pinalawig na operasyon o kapag gumagamit ng mas mataas na kasalukuyang mga setting para sa mas makapal na mga metal, ang mga electrodes at transpormer ay maaaring makabuo ng makabuluhang init. Ang integrated system ng paglamig ay nagpapagaan ng thermal buildup, pinapanatili ang pare-pareho na pagganap at pagprotekta sa mga panloob na sangkap ng makina mula sa pagkasira ng may kaugnayan sa init, sa gayon tinitiyak ang pagiging pare-pareho ng weld sa buong pagtakbo ng produksyon.

Ang construction of the machine often includes a rigid frame and a powerful electromagnetic system to deliver the necessary electrode force. This lakas ng elektrod ay isang pre-set mechanical pressure na nagsisiguro ng mahusay na elektrikal na pakikipag-ugnay at nakalimutan ang weld. Ang disenyo ng mga bisig ng elektrod ay nag -aambag din sa pagganap, dahil ang kanilang geometry at materyal ay nakakaapekto sa de -koryenteng landas at ang mekanikal na presyon na inilalapat sa weld point. Ang kumbinasyon ng mga tampok na ito-ang kasalukuyang kasalukuyang kontrol, operasyon ng pedal na walang kamay, epektibong paglamig, at matatag na konstruksyon ng mekanikal-ay nagtatatag ng DM Desktop Pedal Spot Welding Machine bilang isang may kakayahang tool para sa pagtugon sa mga hamon na dulot ng iba't ibang mga kapal ng metal.

Pagtatasa ng Pagganap sa manipis na gauge metal (sa ibaba 0.5 mm)

Ang mga welding na manipis na gauge metal, na madalas na tinutukoy bilang mga foils o light sheet, ay nagtatanghal ng isang natatanging hanay ng mga hamon na sumusubok sa mga limitasyon ng anumang sistema ng hinang. Ang mga materyales na ito ay may napakababang thermal mass at mataas na thermal conductivity, nangangahulugang pinainit nila at lumalamig nang napakabilis. Ginagawa nitong napaka -madaling kapitan ng sobrang init at burn-through . Ang pangunahing peligro ay nag -aaplay ng sobrang enerhiya, masyadong mabilis, na singaw ang metal sa halip na matunaw ito, nag -iiwan ng isang butas kung saan dapat ang isang weld. Bukod dito, ang hindi tamang puwersa ng elektrod ay maaaring maging sanhi Surface indentation o pagbaluktot , pisikal na nagpapahiwatig ng maselan na workpiece. Ang susi sa tagumpay sa domain na ito ay namamalagi sa katangi -tanging kontrol at minimal, nakatuon na input ng enerhiya.

Ang DM Desktop Pedal Spot Welding Machine ay angkop para sa maselan na gawain na ito kapag na-configure nang tama. Ang kakayahan nito para sa mababang kasalukuyang mga setting ay pinakamahalaga. Ang mga operator ay maaaring pumili ng isang napaka-tumpak, mababang-amplitude na kasalukuyang nagbibigay ng sapat na enerhiya upang lumikha ng isang maliit na tinunaw na nugget nang hindi nagiging sanhi ng pagpapatalsik. Kaakibat nito, ang kakayahang magtakda ng isang napaka Maikling oras ng weld , madalas sa isang scale ng millisecond, kritikal. Ang maikling pulso ng enerhiya ay nagpapainit sa interface bago ang init ay maaaring mawala sa nakapalibot na metal, na naisalokal ang epekto. Ang lakas ng elektrod dapat ding maingat na isaalang -alang; Dapat itong sapat na mataas upang matiyak ang mahusay na contact sa koryente ngunit hindi masyadong mataas upang maging sanhi ng mekanikal na pagdurog ng manipis na materyal. Ang paggamit ng mga electrodes na may isang mas maliit, maayos na contoured tip face ay tumutulong upang ma -concentrate ang kasalukuyang density pa, pagpapabuti ng kontrol sa weld nugget.

Karaniwang mga aplikasyon para sa manipis na gauge welding na may a Desktop Spot Welder ay matatagpuan sa industriya ng elektronika and paggawa ng baterya . Halimbawa, ang proseso ay karaniwang ginagamit para sa mga welding nickel tab sa mga cell ng baterya, paglakip ng mga maliliit na sangkap sa mga nakalimbag na circuit board, o paglikha ng mga seal sa mga miniature metal casings. Sa mga konteksto na ito, ang DM Desktop Pedal Spot Welding Machine Ipinapakita ang halaga nito sa pamamagitan ng paggawa ng malinis, minimal-heat-apektado-zone welds na hindi nakompromiso ang sensitibong panloob na mga sangkap ng isang baterya o elektronikong aparato. Ang pare-pareho na binigyan ng matatag na output ng makina ay mahalaga para sa mataas na ani na produksiyon sa mga patlang na hinihimok ng katumpakan. Pinapayagan ng operasyon ng pedal ang operator na maingat na iposisyon ang mga maliliit na sangkap bago simulan ang cycle ng weld na may isang pindutin ng paa, tinitiyak ang perpektong pagkakahanay sa bawat oras.

Pagtatasa ng Pagganap sa Katamtaman-Makapal na Metals (0.5 mm hanggang 2.0 mm)

Ang range of medium-thickness metals represents the core operational sweet spot for most Mga Welders ng Desktop Pedal Spot , kasama ang DM Desktop Pedal Spot Welding Machine . Mga materyales sa kapal na ito bracket, tulad ng mga karaniwang ginagamit sa Sheet Metal Fabrication , Mga panel ng katawan ng automotiko , at mas mabibigat na tungkulin enclosure . Ang mga hamon dito ay lumilipat mula sa pagpigil sa burn-through upang matiyak Kumpletuhin ang lakas ng pagtagos at nugget . Ang isang under-welded joint sa saklaw ng kapal na ito ay maaaring lumitaw nang mabuti sa ibabaw ngunit magkakaroon ng hindi sapat na panloob na pagsasanib, na humahantong sa napaaga na pagkabigo sa ilalim ng stress.

Para sa mga application na ito, ang DM Desktop Pedal Spot Welding Machine ay karaniwang pinatatakbo sa Katamtaman hanggang sa mataas na kasalukuyang mga setting . Ang layunin ay upang makabuo ng sapat na init upang matunaw ang isang dami ng metal na sapat upang lumikha ng isang nugget na tumagos sa isang makabuluhang porsyento ng pinagsamang kapal ng mga workpieces. Ang oras ng weld ay naaayon nang mas mahaba kaysa sa mga manipis na gauge na materyales, na nagpapahintulot sa init na magsagawa sa interface at magtatag ng isang matatag na tinunaw na pool. Ang lakas ng elektrod dapat ding dagdagan nang proporsyonal. Ang mas mataas na puwersa na ito ay kinakailangan upang maglaman ng mas malaking dami ng tinunaw na metal, na pumipigil sa pagpapatalsik, at upang mabuo ang nugget nang epektibo habang pinapatibay nito, na lumilikha ng isang siksik, walang bisa na kasukasuan. Ang mga electrodes na may isang mas malaking mukha ng tip ay madalas na kapaki -pakinabang dito, dahil nakakatulong silang ipamahagi ang mas mataas na puwersa at pamahalaan ang mas malaking weld nugget.

Ang performance of the machine in this range is characterized by its ability to deliver pare -pareho at paulit -ulit na mga welds . Ito ay kung saan ang mga benepisyo ng matatag na supply ng kuryente at epektibong sistema ng paglamig ay naging pinaka -maliwanag. Kung nagsasagawa ng isang solong weld o isang serye ng mga welds sa isang setting ng produksyon, pinapanatili ng makina ang mga parameter ng output nito, tinitiyak na ang bawat weld ay kasing lakas ng huli. Ang pagiging maaasahan na ito ay kritikal para sa mga aplikasyon kung saan ang integridad ng istruktura ay isang pag -aalala. Ang operasyon ng pedal ay patuloy na nagbibigay ng mga benepisyo ng ergonomiko, na nagpapahintulot sa operator na hawakan ang mas malaki, at kung minsan ay mas awkward, mga workpieces na walang fumbling para sa isang switch na aktibo sa kamay. Ang malakas, maaasahang mga kasukasuan na ginawa sa mga medium-kapal na materyales ay gumawa ng DM Desktop Pedal Spot Welding Machine Isang mahalagang pag-aari sa mga workshop at mga maliliit na kapaligiran sa paggawa.

Pagtatasa ng Pagganap sa makapal na mga metal at mapaghamong mga stack (sa itaas ng 2.0 mm)

Ang pakikipagsapalaran sa hinang ng mas makapal na mga metal at multi-layer stacks ay kumakatawan sa itaas na hangganan ng kakayahan para sa a DM Desktop Pedal Spot Welding Machine . Mahalaga na maunawaan ang mga pisikal na limitasyon ng proseso sa konteksto na ito. Ang pangunahing isyu ay isa sa Paghahatid ng Enerhiya at Pag -dissipation ng Pag -init . Ang mga mas makapal na materyales ay nangangailangan ng isang napakalaking dami ng enerhiya upang itaas ang buong interface sa temperatura ng pagtunaw. Bukod dito, ang init na nabuo sa interface ay mabilis na isinasagawa sa napakalaking, mas malamig na metal na nakapalibot dito, isang kababalaghan na kilala bilang paglubog ng init. Ang kumbinasyon na ito ay madalas na nangangailangan ng kasalukuyang mga antas at mga oras ng weld na maaaring lumapit o lumampas sa dinisenyo na kapasidad ng makina. Ang pangunahing hamon ay nakamit Sapat na pagtagos ng nugget Nang hindi nagiging sanhi ng labis na pinsala sa ibabaw, pagdikit ng elektrod, o pag -overtax ng electrical system ng makina.

Upang ma -optimize ang pagganap ng a DM Desktop Pedal Spot Welding Machine Sa mas makapal na mga stacks, mahalaga ang isang madiskarteng diskarte sa pagpili ng parameter. Ito ay palaging nagsasangkot ng paggamit ng Pinakamataas na magagamit na kasalukuyang setting upang maihatid ang maximum na lakas. Ang oras ng weld Kailangang mapalawak nang malaki upang payagan ang init na bumuo at tumagos sa gitna ng salansan. Gayunpaman, ang isang mahabang oras ng weld sa mataas na kasalukuyang nagdadala ng panganib ng sobrang pag -init ng mga electrodes at ibabaw ng mga workpieces. Samakatuwid, ang isang pamamaraan kung minsan ay nagtatrabaho ay ang paggamit ng pulsed o maraming mga siklo ng weld , na nagbibigay -daan sa ilang init na mawala sa pagitan ng mga pulses, na pumipigil sa runaway heating sa ibabaw. Ang lakas ng elektrod Kailangang itakda sa pinakamataas na praktikal na halaga nito upang maglaman ng malaking tinunaw na pool at mabawasan ang pagpapatalsik. Ang paggamit ng mga electrodes na may isang malaki, flat tip face at high-conductivity alloy ay kritikal upang mabawasan ang tip wear at pigilan ang pagpapapangit sa ilalim ng mataas na puwersa na kinakailangan.

Mahalagang pamahalaan ang mga inaasahan kapag nagtatrabaho sa itaas na limitasyon ng kapasidad ng makina. Habang a Desktop Spot Welder ay madalas na lumikha ng isang pinagsamang sa mga materyales hanggang sa 3mm o higit pa sa pinagsamang kapal, ang nagresultang pagtagos ng weld nugget bilang isang porsyento ng kabuuang kapal ay mas mababa kaysa sa kung ano ang makakamit sa mas payat na mga materyales. Ito ay maaaring maging perpektong katanggap-tanggap para sa maraming mga di-istrukturang aplikasyon. Ang kakayahan ng makina ay madalas na tinukoy ng kabuuang pinagsamang kapal ng salansan, sa halip na ang kapal ng isang indibidwal na sheet. Ang isang pangkaraniwan at hinihingi na aplikasyon ay nasa Assembly ng Battery Pack , kung saan ang maramihang mga tab na nikel o aluminyo ay dapat na welded magkasama, na lumilikha ng isang makapal, multi-layer stack. Ang DM Desktop Pedal Spot Welding Machine .

Mga Alituntunin ng Parameter at Mga Diskarte sa Pag -optimize

Ang pagkamit ng pinakamainam na pagganap sa iba't ibang mga kapal ng metal ay isang sistematikong proseso ng pag -optimize ng parameter. Walang solong unibersal na setting; Sa halip, ang isang hanay ng mga nagsisimula na mga parameter ay dapat na maitatag at pagkatapos ay pinino sa pamamagitan ng pagsubok. Ang sumusunod na talahanayan ay nagbibigay ng isang pangkalahatang panimulang punto para sa welding low-carbon steel, na kung saan ay ang pinaka-karaniwang materyal para sa prosesong ito, gamit ang a DM Desktop Pedal Spot Welding Machine . Ang mga halagang ito ay para lamang sa gabay at dapat na mapatunayan para sa mga tiyak na aplikasyon.

| Kumbinasyon ng materyal (mababang-carbon steel) | Iminungkahing kasalukuyang (kamag -anak) | Iminungkahing lakas ng elektrod | Mga pangunahing pagsasaalang -alang |

| 0.2 mm 0.2 mm | Napakababa | Magaan | Tumutok sa pagpigil sa burn-through; Napaka maikling oras ng weld. |

| 0.5 mm 0.5 mm | Mababa sa daluyan | Medium | Isang balanseng diskarte para sa isang matatag na nugget. |

| 1.0 mm 1.0 mm | Katamtaman hanggang mataas | Katamtaman hanggang mataas | Ang core operational range; ensure full nugget formation. |

| 1.5 mm 1.5 mm | Mataas | Mataas | Nangangailangan ng makabuluhang enerhiya; Panoorin ang indentation sa ibabaw. |

| 2.0 mm 2.0 mm (itaas na limitasyon) | Pinakamataas | Pinakamataas | Ang pulsed welding ay maaaring maging kapaki -pakinabang; Patunayan ang pagtagos. |

Ang process of optimization begins with Pagbuo ng isang iskedyul ng weld . Ito ay isang dokumentadong hanay ng mga parameter (kasalukuyang, oras, lakas) para sa isang tiyak na uri ng materyal, kapal, at nais na kinalabasan. Ang pinaka maaasahang pamamaraan para sa pagbuo ng iskedyul na ito ay sa pamamagitan ng a Test-and-Destruct Protocol . Ito ay nagsasangkot ng paglikha ng isang serye ng mga welds ng pagsubok sa mga sample na piraso, sistematikong nag -iiba -iba ng isang parameter nang sabay -sabay. Halimbawa, ang isang technician ay maaaring humawak ng oras at pilitin ang pare -pareho habang nadagdagan ang pagtaas ng kasalukuyang. Matapos ang bawat weld, ang mga sample ay sumailalim sa a Pagsubok sa Peel or Chisel Test , kung saan ang dalawang piraso ay pried hiwalay. Ang isang mahusay na weld ay mapunit ang isang pindutan ng metal sa labas ng isang sheet, na nag -iiwan ng isang butas sa iba pa - ito ay kilala bilang isang "Button Pull." Ang laki ng pindutan na ito ay nagpapahiwatig ng lakas ng nugget. Ang isang pagkabigo sa interface, kung saan ang mga sheet ay hiwalay na malinis, ay nagpapahiwatig ng isang under-welded joint. Ang pagpapatalsik o isang malaki, cratered hole ay nagpapahiwatig ng isang over-welded joint.

Pagpapanatili ng elektrod ay isang mahalagang bahagi ng diskarte sa pag -optimize at madalas na hindi napapansin. Sa paglipas ng panahon at gamit, ang mga tip sa elektrod ay maaaring kabute, maging pitted, o mag -oxidize. Nagbabago ito sa lugar ng contact, ang kasalukuyang density, at pamamahagi ng presyon, na lahat ay nagpapabagal sa kalidad at pagkakapare -pareho ng weld. Isang regular na iskedyul ng dressing ng elektrod , kung saan ang mga tip ay muling machined sa kanilang tamang hugis, ay mahalaga para sa pagpapanatili ng pagganap sa lahat ng mga kapal ng metal. Para sa DM Desktop Pedal Spot Welding Machine , ito ay isang simple ngunit kritikal na gawain sa pagpapanatili na nagsisiguro na ang makina ay patuloy na gumanap tulad ng inilaan, na naghahatid ng maaasahang mga resulta mula sa mga manipis na foils hanggang sa pinaka -mapaghamong makapal na mga stack.

Konklusyon: Isang maraming nalalaman tool na may isang tinukoy na sobre ng pagpapatakbo

Sa konklusyon, ang pagganap ng DM Desktop Pedal Spot Welding Machine Sa iba't ibang mga kapal ng metal ay tinukoy ng kapasidad nito para sa tumpak na kontrol ng parameter sa loob ng pisikal na kapangyarihan at mga limitasyon ng lakas. Para sa mga manipis na gauge na materyales, ang lakas nito ay namamalagi sa kakayahang maihatid ang makinis na nakatutok, mababang-enerhiya na mga pulso na lumikha ng mga welds nang walang mapanirang pinsala sa thermal. Sa saklaw ng medium-kapal, nagpapatakbo ito na may mataas na kahusayan at pagkakapare-pareho, na gumagawa ng malakas, maaasahang mga weld na angkop para sa isang malawak na hanay ng mga gawain ng katha. Kapag itinulak sa itaas na mga limitasyon nito na may mas makapal na mga materyales at multi-layer stacks, maaari itong makagawa ng mabubuhay na mga welds, kahit na nangangailangan ito ng maingat na pag-optimize ng parameter at isang pag-unawa na ang pagtagos ng weld nugget ay maaaring mas mababa sa perpekto.

Ang machine’s versatility is not a matter of magic but of engineering. Features like katumpakan kasalukuyang kontrol , Ang pag-activate ng pedal , at Malakas na paglamig Sama -sama na bigyan ng kapangyarihan ang operator upang iakma ang proseso ng hinang sa mga tiyak na hinihingi ng materyal sa kamay. Sa huli, ang DM Desktop Pedal Spot Welding Machine ay isang lubos na may kakayahang tool na ang pagganap ay na -maximize kapag ang gumagamit ay namumuhunan ng oras upang maunawaan ang mga prinsipyo ng paglaban ng welding at upang mabuo ang tamang mga parameter para sa kanilang tiyak na aplikasyon. Matagumpay itong tulay ang agwat sa pagitan ng pag -access para sa mga hobbyist at ang mahigpit na hinihingi ng magaan na pang -industriya na pagmamanupaktura, na nagpapatunay ng halaga nito sa isang napakalawak na malawak na spectrum ng mga kapal ng metal.