Ang pang -industriya na tanawin ng pagmamanupaktura ay likas na nakatali sa pinakamahalagang kahalagahan ng kaligtasan ng operator at pagiging maaasahan ng kagamitan. Para sa mga propesyonal sa mga sektor na kinasasangkutan ng konstruksiyon ng pipeline, paggawa ng automotive frame, at istrukturang katha, ang Metal Shell Pipe Flash Butt Welding Machine kumakatawan sa isang makabuluhang piraso ng kagamitan na pinagsasama ang mataas na enerhiya, napakalawak na puwersa, at matinding temperatura. Dahil dito, ang tanong ng likas na kaligtasan nito ay hindi lamang isang bagay ng pagsunod sa regulasyon ngunit isang pangunahing pagsasaalang -alang para sa anumang desisyon sa pagkuha. Ang mga modernong tagagawa ay tumugon sa kahalagahan na ito sa pamamagitan ng pagsasama ng isang multi-layered na arkitektura ng kaligtasan nang direkta sa mga disenyo at control system ng mga makina.

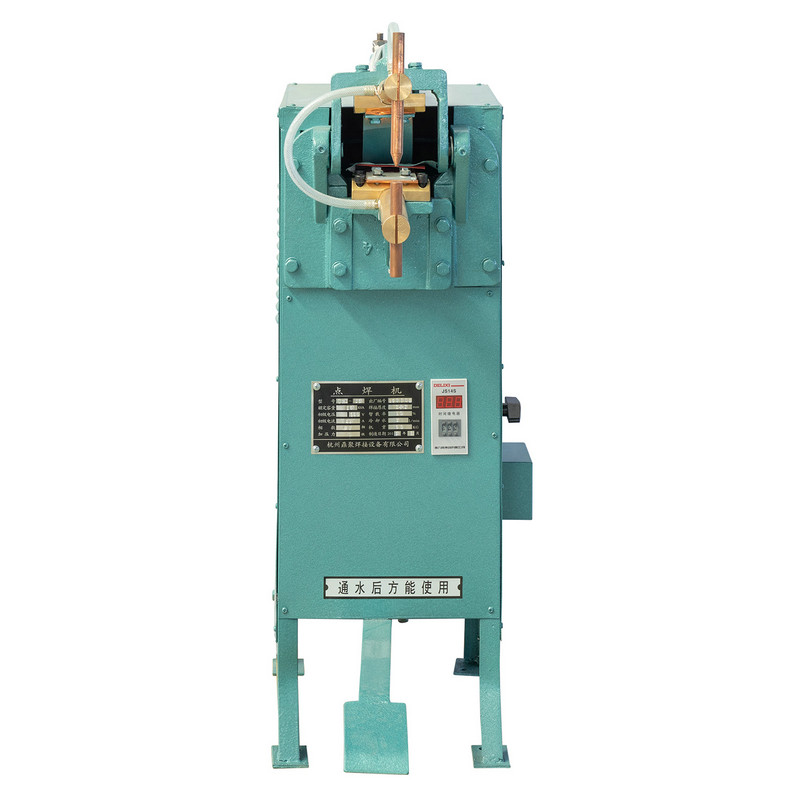

Ang ebolusyon ng Flash Butt Welding Ang proseso ay naging kapansin-pansin, ang paglipat mula sa mabibigat na mga pag-setup na umaasa sa operator hanggang sa lubos na awtomatiko, mga closed-loop system. Ang pagtatalaga ng "metal shell" mismo ay nagpapahiwatig sa isang pangunahing tampok sa kaligtasan: isang matatag, grounded enclosure na naglalaman ng proseso ng hinang, pinoprotektahan ang mga panloob na sangkap mula sa pinsala sa kapaligiran, at mga operator ng kalasag mula sa paglipat ng mga bahagi at mga panganib sa kuryente. Ang panlabas na shell na ito ay ang unang linya ng pagtatanggol, ngunit ito lamang ang simula. Ang mga kontemporaryong makina ay nilagyan ng isang komprehensibong suite ng mga pag -andar ng kaligtasan na maaaring ikinategorya sa ilang mga pangunahing lugar: kaligtasan ng elektrikal, mekanikal at kaligtasan ng haydroliko, Personal na Kagamitan sa Proteksyon (PPE), at mga advanced na control system na mga pangangalaga.

Mga Sistema ng Kaligtasan ng Elektriko: Pag-iwas sa mga panganib na may mataas na kasalukuyang

Ang core ng Flash Butt Welding Ang proseso ay nagsasangkot ng pagpasa ng isang napakalawak na de -koryenteng kasalukuyang sa pamamagitan ng pag -iwas sa mga dulo ng mga workpieces upang makabuo ng init na kinakailangan para sa paglimot. Kinakailangan nito ang pagharap sa napakataas na boltahe at alon, na nagtatanghal ng isang matinding panganib ng elektrikal na pagkabigla at flash ng arko. Ang mga modernong machine ay inhinyero upang maalis ang mga panganib na ito sa pamamagitan ng maraming mga karaniwang tampok.

Una, at pinaka -kritikal, ay ang pagkakaroon ng isang ganap na insulated at nakapaloob na mga gabinete ng koryente. Ang lahat ng mga high-boltahe na mga transformer, thyristors, at control system ay nakalagay sa loob ng metal shell, na permanenteng at maaasahan na saligan. Ang pag -access sa mga compartment na ito ay na -secure sa pamamagitan ng Interlocked Access Doors . Ang kaligtasan ng interlock na ito ay isang pangunahing pamantayan. Kung ang isang pinto ay binuksan habang ang makina ay pinapagana, awtomatikong nag-trigger ang system ng isang matigas na pag-shutdown, pag-disconnect ng mataas na boltahe na lakas sa lahat ng mga panloob na sangkap. Hindi maibabalik ang kapangyarihan hanggang sa ligtas na sarado ang pinto. Pinipigilan ng pisikal na ito ang hindi sinasadyang pakikipag -ugnay sa mga live na sangkap sa panahon ng operasyon o pagpapanatili.

Bukod dito, Mga pindutan ng Emergency Stop , madalas na tinutukoy bilang e-Stop, ay isang mandatory standard na tampok. Ang mga ito ay malaki, pula, mga pindutan ng ulo ng kabute na nakalagay sa maramihang, madaling ma-access na mga puntos sa makina, karaniwang sa parehong bahagi ng operator at ang control panel. Kapag na-aktibo, sinimulan nila ang isang kategorya 0 stop (tulad ng bawat IEC 60204-1), na nag-aalis ng kapangyarihan kaagad mula sa lahat ng mga actuators ng makina, kabilang ang pangunahing welding transpormer at hydraulic pump. Ang system ay nananatili sa isang ligtas, naka-lock na estado hanggang sa manu-manong pag-reset ang e-stop, na nagpapahintulot sa isang ligtas na pagsisiyasat ng anumang isyu.

Sa wakas, Comprehensive Elektriko Fault Detection ay itinayo sa lohika ng makina. Ang control system ay patuloy na sinusubaybayan para sa mga anomalya tulad ng pagkawala ng phase, overcurrent, overheating ng mga transformer, at mga pagkakamali sa lupa. Sa pag-alis ng anumang nasabing kasalanan, hihinto ng system ang operasyon, itapon ang anumang naka-imbak na enerhiya na de-koryenteng ligtas, at magpapakita ng isang malinaw na code ng error sa interface ng tao-machine (HMI) upang gabayan ang pag-aayos, sa gayon ay maiiwasan ang pinsala sa elektrikal at mga potensyal na peligro ng sunog.

Mga Pangangalaga sa Mekanikal at Hydraulic: Naglalaman ng lakas at paggalaw

Ang nakakatakot na yugto ng Flash Butt Welding Ang proseso ay nalalapat ang napakalaking lakas ng haydroliko upang mapataob ang mga pinainit na pipe. Lumilikha ito ng mga panganib na nauugnay sa pagdurog, pinching, at pag -ejection ng mga mainit na partikulo. Modern Kagamitan sa welding ng pipe Isinasama ang maraming mga tampok upang pamahalaan ang mga mekanikal na peligro.

Ang isang pangunahing sangkap sa kaligtasan ay ang pisikal na nagbabantay sa paligid ng mekanismo ng clamping at nakakagambala . Ang mga guwardya na ito ay karaniwang gawa sa transparent, mataas na epekto na polycarbonate, na nagpapahintulot sa operator na obserbahan ang proseso ng weld habang ganap na protektado mula sa paglipad ng mga sparks, flash, o anumang potensyal na kabiguan ng isang workpiece sa ilalim ng presyon. Katulad sa mga de -koryenteng cabinets, ang mga guwardya na ito ay madalas na nilagyan posisyon sensor o interlocks Iyon ay maiiwasan ang pag -ikot ng hinang mula sa pagsisimula kung ang bantay ay wala sa tama, saradong posisyon.

Ang hydraulic system mismo, na nagtutulak sa gumagalaw na platen at clamping jaws, ay protektado ng maraming mga pangunahing tampok. Mga balbula ng relief relief ay pamantayan sa lahat ng mga hydraulic circuit. Ang mga balbula na ito ay kritikal para maiwasan ang over-pressurization, na maaaring humantong sa mga pagkabigo ng medyas, pinsala sa silindro, o maging ang sakuna na pagkalagot ng isang sangkap. Kung sakaling ang isang spike ng presyon na lampas sa mga itinakdang mga parameter ng system, bubukas ang relief valve upang ilipat ang haydroliko na likido pabalik sa tangke, na neutralisahin ang puwersa. Bilang karagdagan, Mga bloke ng kaligtasan ng mekanikal o props ay madalas na ibinibigay bilang isang pamantayan o karaniwang opsyonal na tampok. Ang mga ito ay manu -manong inilalagay ang mga pisikal na hadlang na pumipigil sa paglipat ng platen mula sa ganap na pagsasara, na nagbibigay ng isang kritikal na layer ng proteksyon para sa mga tauhan ng pagpapanatili na nagtatrabaho sa pagitan ng mga clamp.

Ang isa pang mahahalagang tampok ay dalawang kamay na kontrol Para sa pagsisimula ng pag -ikot ng hinang. Nangangailangan ito ng operator na malulumbay ang dalawang pindutan nang sabay -sabay, na may mga kamay na pinaghiwalay ng isang ligtas na distansya, upang simulan ang proseso. Tinitiyak ng disenyo na ito na ang mga kamay ng operator ay malayo sa punto ng operasyon - ang mapanganib na lugar sa pagitan ng mga clamp - kapag ang mga siklo ng makina, na pumipigil sa hindi sinasadyang pag -activate na maaaring humantong sa isang matinding pinsala.

Pinagsamang personal na kagamitan sa proteksiyon (PPE) at mga kontrol sa kapaligiran

Habang ang PPE ay sa huli ay responsibilidad ng operator, moderno Metal Shell Pipe Flash Butt Welding Machines ay idinisenyo upang gumana kasabay ng kinakailangang gear sa kaligtasan at upang makontrol ang agarang kapaligiran. Ang pinaka makabuluhang pamantayang pagsasama ay kasama Proteksyon sa paghinga . Ang proseso ng hinang ay bumubuo ng mga fume at particulate matter. Samakatuwid, ang mga modernong makina ay karaniwang may built-in Mga port ng pagkuha ng fume o mga interface na matatagpuan malapit sa welding point. Ang mga ito ay idinisenyo upang konektado sa isang panlabas na sistema ng pagkuha ng fume ng pang -industriya, na aktibong kumukuha ng mga nakakapinsalang mga kontaminadong eroplano na malayo sa paghinga ng operator bago sila makalat sa pagawaan.

Ang matinding nakikita at ultraviolet (UV) na ilaw na nabuo sa panahon ng kumikislap na yugto ay isa pang makabuluhang peligro, na may kakayahang magdulot ng matinding pinsala sa mata ("arc eye") at pagkasunog ng balat. Habang ang mga operator ay dapat magsuot ng naaangkop na mga helmet ng hinang, ang makina mismo ay nag -aambag sa kaligtasan sa pamamagitan ng awtomatikong ilaw na kurtina o mga kurtina ng welding . Ito ay madalas na isinama sa mga transparent na guwardya sa paligid ng lugar ng hinang. Ang mga ito ay dinisenyo upang i -filter ang nakakapinsalang UV at IR radiation habang pinapayagan ang isang pagtingin sa proseso, na pinoprotektahan hindi lamang ang pangunahing operator kundi pati na rin ang iba pang mga tauhan na nagtatrabaho sa paligid mula sa hindi sinasadyang pagkakalantad.

Ang Central Nervous System: Mga pangangalaga sa system ng control at diagnostic

Ang Programmable Logic Controller (PLC) ay ang utak ng isang moderno Metal Shell Pipe Flash Butt Welding Machine , at narito na ang ilan sa mga pinaka advanced at kritikal na mga tampok sa kaligtasan ay naninirahan. Ito ay madalas na tinutukoy bilang "software" o "lohikal" na mga pangangalaga, na umaakma sa mga pisikal na "mahirap" na mga proteksyon na napag -usapan dati.

Ang isang karaniwang tampok sa lahat ng mga kontemporaryong makina ay a Comprehensive pre-operation check sequence . Bago ang bawat cycle ng weld, awtomatikong pinatutunayan ng PLC ang katayuan ng lahat ng mga kritikal na sangkap ng kaligtasan. Kasama sa tseke na ito ang pagkumpirma ng katayuan ng lahat ng mga interlocks ng bantay, e-stop circuit, mga antas ng presyon ng haydroliko, at daloy ng coolant (kung naaangkop). Ang makina ay tatanggi lamang upang simulan ang isang ikot kung ang anumang item na pre-check ay nabigo, na nagpapakita ng isang tukoy na mensahe tulad ng "Buksan ng Kaligtasan ng Kaligtasan" o "Hydraulic Pressure Low" sa HMI screen. Pinipigilan nito ang operasyon sa isang hindi ligtas na estado.

Mga antas ng pag-access sa password ay isa pang kritikal na tampok sa kaligtasan ng software. Ang isang modernong makina ay karaniwang nag -aalok ng hindi bababa sa tatlong natatanging mga antas ng pag -access:

- Antas ng Operator: Pinapayagan lamang para sa pagsisimula ng mga pre-naaprubahang mga programa ng hinang at pangunahing pag-andar.

- Antas ng Technician: Ibinibigay ang pag -access sa pag -calibrate at ayusin ang mga parameter tulad ng clamping force at mapataob na distansya.

- Antas ng Engineer: Nagbibigay ng buong pag -access sa lahat ng mga parameter ng makina, kabilang ang mga pagsasaayos ng system ng kaligtasan at mga log ng diagnostic.

Pinipigilan ng hierarchy na ito ang hindi awtorisado o hindi kwalipikadong mga tauhan mula sa pagbabago ng mga kritikal na setting na maaaring makompromiso ang ligtas na operasyon ng makina. Nagbibigay din ito ng isang trail sa pag -audit, pagpapahusay ng pananagutan.

Bukod dito, the control system includes Real-time na pagsubaybay at pag-log ng kasalanan . Ang lahat ng data ng pagpapatakbo, kabilang ang anumang mga interbensyon sa sistema ng kaligtasan o mga pagkakamali, ay na -time at naitala. Ang log na ito ay napakahalaga para sa pagpigil sa pagpigil, na nagpapahintulot sa mga technician na kilalanin at matugunan ang mga paulit -ulit na mga isyu bago sila humantong sa isang malaking pagkabigo o insidente sa kaligtasan. Halimbawa, kung ang isang switch ng interlock ay madalas na na -trigger, maaari itong magpahiwatig ng isang maling pag -aalsa o isang hindi pagtupad na switch na nangangailangan ng kapalit, na ang lahat ay maaaring mai -iskedyul.

Upang buod ang mga pangunahing tampok na kaligtasan sa kaligtasan, ang sumusunod na talahanayan ay nagbibigay ng isang malinaw na pangkalahatang -ideya:

| Kategorya ng kaligtasan | Karaniwang tampok | Pangunahing pag -andar |

| Elektriko | Interlocked Access Doors | Pinuputol ang kapangyarihan ng mataas na boltahe sa pagbubukas ng pinto upang maiwasan ang pagkabigla. |

| Elektriko | Mga Emergency Stop (E-Stop) Circuits | Nagsisimula ng isang agarang, hardwired shutdown ng lahat ng kapangyarihan. |

| Elektriko | Ground Fault at Overcurrent Protection | Pinipigilan ang mga elektrikal na apoy at pagkasira ng sangkap. |

| Mekanikal | Interlocked Physical Guards | Pinipigilan ang pagsisimula ng ikot kung bukas ang mga guwardya; naglalaman ng mga labi. |

| Mekanikal | Hydraulic pressure relief valves | Pinipigilan ang over-pressurization at pagkalagot ng sangkap. |

| Mekanikal | Dalawang-kamay na kontrol sa pagsisimula | Tinitiyak ang mga kamay ng operator ay malinaw sa punto ng operasyon. |

| Kapaligiran | Pinagsamang mga port ng pagkuha ng fume | Interface para sa pag -alis ng mga nakakapinsalang welding fume mula sa lugar ng operator. |

| Kapaligiran | Ang UV/IR na kalasag sa mga guwardya | Pinoprotektahan laban sa nakakapinsalang pagkakalantad ng radiation para sa kalapit na mga tauhan. |

| Control system | Pagkakasunud-sunod ng pre-op na pagkakasunud-sunod ng tseke | Awtomatikong pinatutunayan ang lahat ng mga sistema ng kaligtasan ay gumagana bago ang isang ikot. |

| Control system | Mga antas ng pag-access sa password | Pinipigilan ang hindi awtorisadong mga pagbabago sa parameter na maaaring lumikha ng mga panganib. |

| Control system | Diagnostic fault logging | Itinala ang lahat ng mga kaganapan sa kaligtasan para sa pagpapanatili at pag -aayos. $ |